Da wir in unserem Bio-Betrieb einen eigenen Wachskreislauf haben und unsere Mittelwände selber herstellen, brauchen wir eine Mittelwandgiessform.

Für unsere Mittelwände mit 5.1mm Zellgrösse hatten wir bereits eine wassergekühlte Maschine.

Um nun auch Mittelwände mit Zellgrösse 4.9mm zu produzieren brauchten wir eine weitere Maschine da es bisher keine Giessform gibt bei der die Matrizen einfach gewechselt werden können.

Mit der bestehenden wassergekühlten Maschine habe ich bereits gute Erfahrungen gemacht, deshalb entschloss ich mich eine solche selber zu bauen.

Meine Vorstellung war dass die Teile verschraubt werden damit etwaige Reparaturen leicht gemacht werden können.

Die Herstellung einer Matrize wird hier nicht beschrieben da ich meine Matrizen hier gekauft habe.

Für die Bohrungen und Gewinde ist eine Säulenbohrmaschine von Vorteil.

Ich hatte ein paar Bedenken ob ich die Maschine wasserdicht bekomme und ich die geforderte Genauigkeit ohne eigenen Maschinenpark hinbekomme….aber es klappte!

Ich habe zu Hause keine mechanische Werkstatt und war deshalb in einem Metallverarbeitenden Betrieb um die Bohrarbeiten auf einer Säulenbohrmaschine zu machen.

Hier meine Teileliste. Masse sind für DB

- 4 Aluminium Bleche 2,5mm 410×265

- 4 Aluminium Stangen 15x15x 410

- 4 Aluminium Stangen 15x15x235

- Klavierband 410 x 40mm

- 28 M5 x 10mm Senkkopfschrauben rostfrei

- 2x 3mm Alu Seitenteile

- 2x Alu Z Profil 15x15x15mm

- 2x Alu L Profil 15x15mm

- 2x M5 x 25 x 0.5mm Madenschraube

- 4x M5 x 0.5mm Muttern

- 2 Anschlusstutzen gerade

- 2Anschlussstutzen abgewinkelt

- 2 Silikonmatrizen inkl. Klebeset

- Aquarium Silikon

- Silikon für die Dichtung des Deckels

- Montagekleber

- Wasserpumpe

- Silikonschlauch

diese Werkzeuge habe ich verwendet:

- Bohrer

- Ansenker

- Gewindeschneider M5

- Gewindeschneider M5 x 0.5

- Alu Lochsäge 19mm (habe keinen passenden für den Anschlussstutzen 21mm gefunden)

- Konischer Bohrer > 20mm

Als erstes habe ich die Profilstangen mit Montagekleber verklebt. So lassen sich die Bohrungen besser anbringen. Danach werden an allen 4 Ecken die Löcher gebohrt und die Gewinde geschnitten. Die Löcher werden durchgängig durch beide Alubleche und die Profilstange gebohrt so dass die Schrauben von beiden Seiten geschraubt werden können.

Jetzt kann man die Alubleche festschrauben. Die restlichen Löcher können gebohrt und die Gewinde geschnitten werden.

Als nächstes habe ich die Löcher für die Wasseranschlussstutzen mit einem Spezielbohrer 19mm gebohrt. Mit einem konischen Bohrer habe ich dann das Loch auf die benötigten 21mm vergrössert.

Nachdem ich Ober – und Unterteil verbohrt und die Gewinde geschnitten hatte musste die eine Seite, an der die Matrize verklebt wird, verschraubt und innen mit Aquarium Silikon abgedichtet werden.

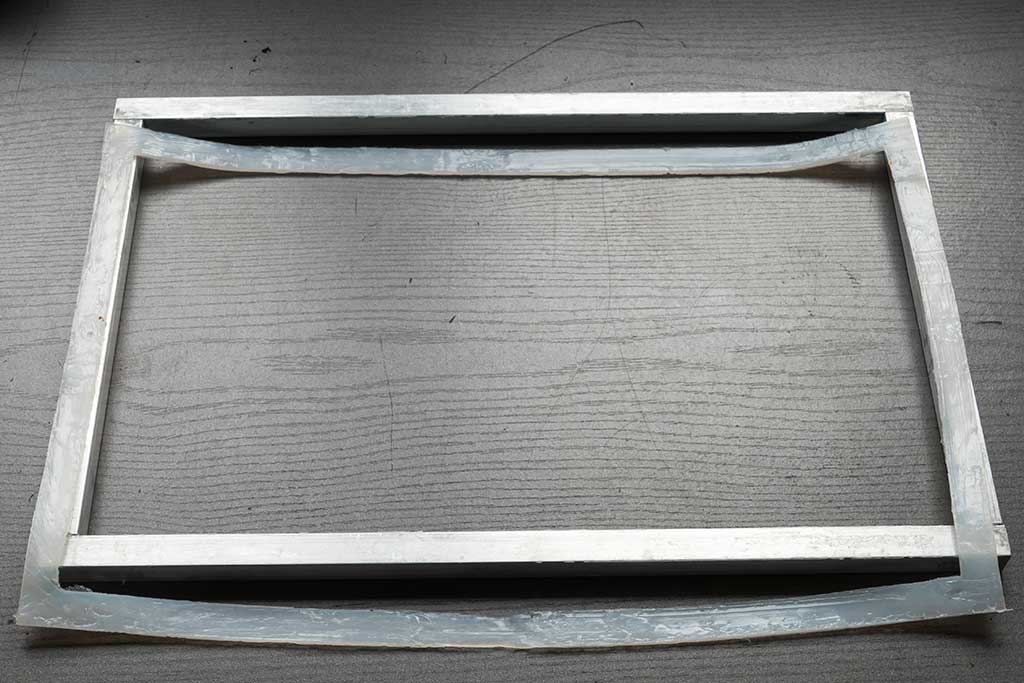

Um die andere Seite abzudichten, habe ich mir eine 2mm dicke Silikondichtung gemacht. Dazu habe ich einen zweiten Alurahmen verklebt und ihn mit einer 2mm höheren Holzumrandung versehen. Man kann natürlich alle Teile aus Holz machen!

Das Alu habe ich mit Melkfett 🙂 eingestrichen damit sich die Silikondichtung gut ablösen lässt.

Hier die ausgehärtete Silikondichtung. Hinweis auf die Aushärtungszeit auf der Kartusche beachten! (in meinem Fall 7 Tage!)

Sie wird einfach passend auf das Gestänge gelegt. Mit einem spitzen Gegenstand werden die Löcher der Gewinde in das Silikon gestochen.

Danach kann der Deckel sachte und mit Gefühl zugeschraubt werden. Die Schrauben schneiden sich beim einschrauben soviel Platz im Silikon wie sie brauchen selbst.

Das herausquellende Silikon wir am Schluss mit einem Japanmesser abgeschnitten. Es empfiehlt sich gleich mehrere Dichtungen zu machen damit man eine oder zwei in Reserve hat. Ist ja keine Kostenfrage….

Es brauchte einige Tests bis ich das richtige Setting resp. Vorgehen zusammen hatte damit die Kühlkammern dicht waren. Gut wenn man diese Tests in einer Umgebung macht wo ein paar Tropfen (oder auch mal mehr) Wasser keinen Schaden anrichten….

Jetzt können die Matrizen aufgeklebt werden. Hier muss genau gearbeitet werden! Sehr wichtig ist die Ausrichtung der Matrizen. Bei der einen Matrize muss das Y in den Zellen Richtung oben schauen, auf der anderen nach unten!

Ich habe zuerst die Matritzen richtig (Y beachten) aufeinander gelegt bis sie einrasteten. Jetzt habe ich die eine Seite beider Matrizen gerade geschnitten so dass die obere und untere Matrize auf einer Seite bündig waren. So zugeschnitten könnte man sie nun bereits zwischen die beiden Kühlkammern legen und dann das überstehende Material auf das endgültige Mass abschneiden.

An diesem Video habe ich mich orientiert. Gaanz wichtig ist, dass sowohl genug Grundierung als auch Silikon Kleber an den Aussenkanten angebracht werden! Der Silikonkleber sollte beim anpressen ein wenig über die Kanten herausquellen!

So, die Maschine ist ja schon fast fertig.

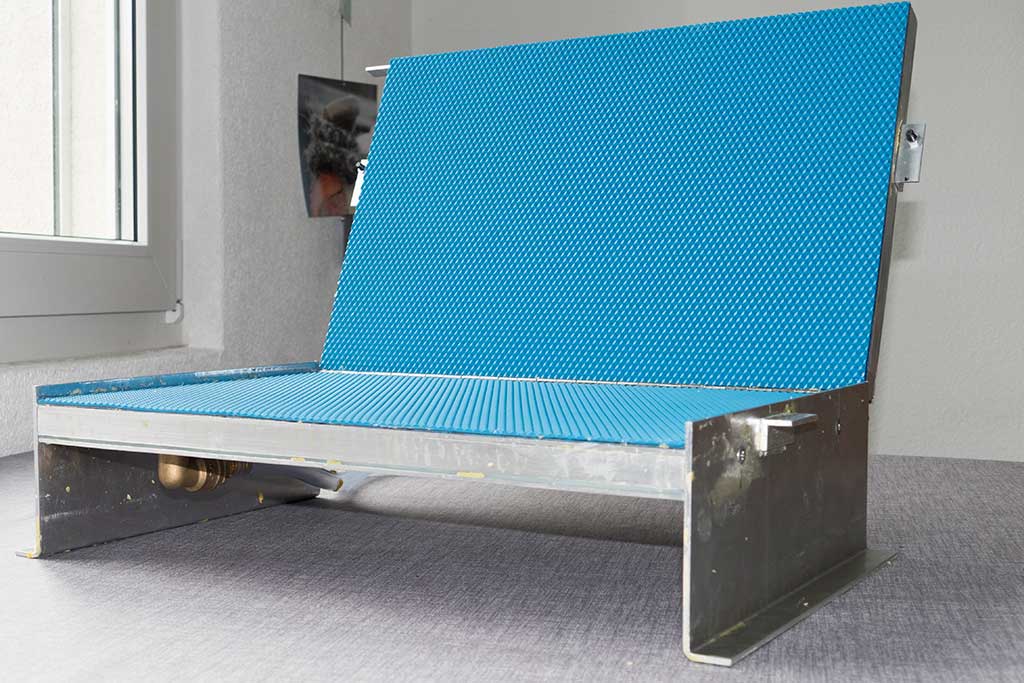

Als Standfüsse habe ich mir 2x 3mm Bleche biegen lassen. Sie müssen in der Tiefe hinten länger sein als die Kühlkörper da sonst beim öffenen des Deckels die Maschine nach hinten wegkippen kann.

Die beiden Standfüsse müssen so verbohrt werden dass die Maschine gerade steht sonst läuft nachher das flüssige Wachs in eine Richtung. Beim montieren der Standfüsse habe ich oben ein klein wenig Silikon verwendet damit es keinen Spalt zwischen Silikonmatte und Standfuss gibt in den das Wachs laufen kann. Ab Oberkante Silikonmatte ragt der Standfuss bei mir ca. 10mm über so dass das Wachs nicht herauslaufen kann.

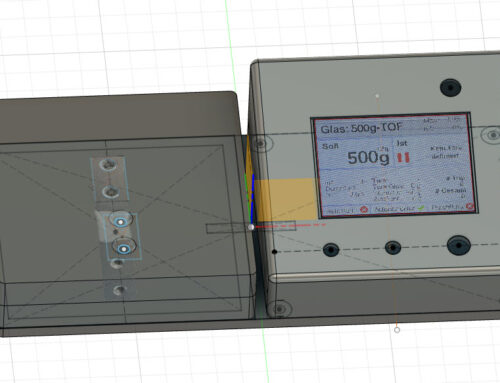

Jetzt fehlen noch der Anschlag hinten an der Maschine der verhindert dass die obere Kühkammer beim öffnen ganz nach hinten fällt und die Distanzbolzen vorne links und rechts um die Dicke der Mittelwand zu regulieren. Das habe ich so gelöst.

Arretierung hinten, ca. 30° abgebogen

Hebehilfe zum sachten öffnen des Deckels nach dem Giessen (aus einer Standard Profilstange geschnitten)

So sieht es verbaut aus:

Nach über 100 gegossenen Bio – Mittelwänden kann ich sagen die Maschine funktioniert gut, es kommen ordentliche Mittelwände heraus wenn die Temperatur des Wachses und des Kühlsystems stimmen.

Was würde ich bei der nächsten Maschine besser/anders machen? Auf was muss man speziell achten?

Nun die meisten Stolpersteine habe ich gefunden und nach dem Stolpern verbessert und bereits im Bericht verwendet… 🙂

Die Gewindebolzen vorne mit dem M5 x 0.5mm Gewinde sind aus Stahl. Die Anschläge aber aus Aluminium was sicher nicht ideal ist und noch verbessert werden kann. Die Standfüsse sind ein wenig zu kurz 30 – 40mm länger wären idealer. Das Klavierband muss auf beiden Seiten bis an die Standfüsse reichen da dort sonst Wachs herausquellt und die gegossene Mittelwand an dieser Stelle verklebt.

Meine grösste Sorge resp. Bedenken war dass ich die Maschine wasserdicht bekomme. Mit der selber gegossenen Dichtung und dem Aquarium Silikon ist mir das aber gut gelungen, bisher ist alles dicht.

Eine grosse Erleichterung wäre, die Löcher und Gewinde auf einer CNC Maschine herstellen zu lassen und dann gleich Ober-und Unterteil miteinender genau bündig zu fräsen!

Kleinste Lücken oder Spälte werden gnadenlos mit flüssigen Wachs ausgefüllt und die Mittelwände lassen sie dann nur noch schwer aus der Form enfernen und gehen dann häufig kaputt.

Hier lohnt sich ein wenig mehr Aufwand und genaues arbeiten!

Zum kühlen verwende ich einen geschlossenen Wasserkreislauf. Ich fülle Regenwasser (wegen dem vielen Kalk im Leitungswasser) in einen 35lt Kübel und gebe Kühlelemente die ich am Tag vorher in die Kühltruhe legte dazu. Das Wasser fliesst aus dem Kessel in die obere Kammer und aus der unteren Kammer wieder in den Kübel zurück so dass kein Wasser verloren geht.

Ich hoffe dass euch dieser Beitrag hilft das eine oder andere Problem beim Bau einer wassergekühlten Mittelwandpresse zu lösen!

Falls ihr Verbesserungsvorschläge habt würde ich die gerne kennenlernen, benutzt doch die Kommentarfunktion!

Tolles Projekt! Ich würde das gerne nachbauen, aber ich weiss nicht genau, welche Anschlussstutzen und Wasserpumpe ich brauche. Könnt ihr mir vielleicht kurz schreiben, wo ihr die Anschlussstutzen, den Silkonschlauch und die Wasserpumpe gekauft habt bzw. welche Teile man da genau besorgen soll? Danke und Gruess, Tobias

Hallo Tobias

Danke für dein Feedback!

Ich habe die Anschlussstutzen im 2019 bei ebay gekauft. Leider sind diese Produkte schon nicht mehr in der Kauf History aufgelistet….Verkäufer war rlg-online, er war damals sehr hilfreich!

Ich glaube mich erinnern zu können dass die geraden Stutzen 3/4 Zoll und die abgewinkelten 1/2 Zoll waren. Die Kontermutter muss natürlich dabei sein und der Rand nicht zu knapp wegen der besseren Abdichtung.

Ich habe 2 gerade (oben) und zwei abgewinkelte Stutzen (untere Seite) verwendet. Der Silikonschlauch ist aussen 17mm und die Wandung ist 2mm.

Ich habe diese Pumpe gekauft: https://www.ricardo.ch/de/a/bachlaufpumpe-aquariumpumpe-filterpumpe-1158187570/

Als Pumpe reicht eine “billige” Aquariumpumpe. Den Druck kannst du dann mit der höhe auf dem du die Pumpe/Wasserkessel hinstellst regulieren.

Wenn du uns Details zu deiner Mittelwandpresse mitteilen willst, schreibe es als Kommentar, ist sicher auch für andere Leser interessant.

Ich wünsche dir viel Erfolg beim Bau der Mittelwandpresse.

Gruss, Mario

Hoi Mario, vielen Dank für diese detaillierten Angaben! Ich schaue mal, ob ich die Teile so zusammen bringe. 🙂 Die Details zu meinem Nachbau werden nicht so interessant sein, da ich quasi nur eine billige, handwerklich wenig überzeugende Kopie Eurer sauber hergestellten Presse anfertigen möchte, um im Bedarfsfall mal die eine oder andere Mittelwand selber erstellen zu können. Es mag gut sein, dass das Projekt mehr oder weniger eine Totgeburt wird und ich mein Wachs umarbeiten lasse, mal schauen. 😉 Vielen Dank und herzliche Grüsse, Tobias.